Aluminijsko tlačno livenje je proces u kojem se rastopljena aluminijska legura utiskuje u čeličnu kalupu ili kalup pod pritiskom.Obično se koristi za masovnu proizvodnju i može proizvesti dijelove s vrlo zamršenim detaljima, kao i komponente s vrlo malim tolerancijama po relativno niskoj cijeni.Dijelovi proizvedeni od aluminijskog tlačnog livenja imaju odlična mehanička svojstva i otporni su na koroziju, toplinu i habanje.

• Aluminijsko livenje pod pritiskom nudi brojne prednosti, od kojih neke uključuju:

• Lagane i jake komponente koje su isplativije od drugih vrsta metala

• Poboljšana efikasnost zbog kraćeg vremena isporuke i smanjenog otpada

• Povećana sloboda dizajna zbog svoje fleksibilnosti, omogućavajući brzo i jednostavno kreiranje složenih oblika

• Veća otpornost na koroziju, toplotu i habanje u poređenju sa drugim metalima

• Mogućnost masovne proizvodnje, s većinom aluminijskih legura koje mogu izdržati visok pritisak i temperature

Aluminijsko livenje pod pritiskom je nevjerojatno svestran način proizvodnje koji se koristi za proizvodnju širokog spektra dijelova za različite industrije.Od automobilskih komponenti do medicinskih implantata i još mnogo toga, livenje aluminijuma pod pritiskom može se koristiti za izradu gotovo svega, kao što su:

• Automobilska industrija:Različiti dijelovi uključujući unutrašnje obloge, kućišta mjenjača, blokove i nosače motora, hladnjake i sisteme za punjenje.

• Vazdušna industrija:Kompleksne komponente kao što su pumpe, senzori, aktuatori, radio tornjevi i antene.

• Medicinska industrija:Visoko specijalizovane komponente kao što su implantativi srčani zalisci, hirurški instrumenti, ortoze i protetika.

• Kućanskih aparata:Šarke i zasune za frižidere i mašine za pranje veša kao i druge male komponente koje zahtevaju složen rad sa detaljima.

• itd,.

Odabir prave legure aluminija za vaš projekt tlačnog livenja je od suštinskog značaja za osiguranje da vaš gotov proizvod ispunjava sve vaše specifikacije.Evo nekoliko savjeta za odabir prave legure:

• Uzmite u obzir zahtjeve za snagu i izdržljivost vašeg dijela.Različite legure nude različite nivoe čvrstoće i otpornosti na habanje, tako da je važno odabrati leguru koja će zadovoljiti potrebe vaše primjene.

• Procijenite potrebni nivo otpornosti na koroziju.Aluminijske legure mogu se tretirati i anodizirati kako bi se pružila dodatna zaštita od korozije, stoga vodite računa o tome koje okruženje će vaši dijelovi morati izdržati.

• Uzmite u obzir proizvodne troškove i vrijeme isporuke.Ovisno o složenosti dijela, različite legure mogu zahtijevati različite metode proizvodnje ili ulaganja u alate, tako da je važno uzeti u obzir ove faktore prilikom odabira legure za vaš projekat.

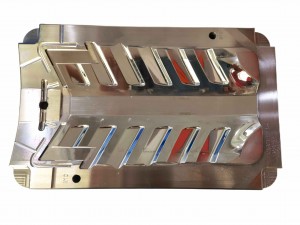

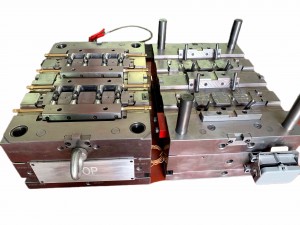

Zahtjevi za alate i strojnu obradu za livenje aluminijuma pod pritiskom variraju u zavisnosti od legure koja se koristi, složenosti dela i drugih faktora.Generalno, važno je uzeti u obzir sljedeće pri odabiru vrste alata:

• Izbor materijala alata treba da se zasniva na leguri koja se koristi i temperaturama potrebnim da bi se postigli kvalitetni rezultati.Obično koristimo H13, SKD61, 8407, 8418, 8433 i W360 za alate za livenje pod pritiskom.

• Mora se voditi računa o tome da postoji dovoljan ugao promaja tako da se komponente mogu lako odmaknuti od matrice kada se izbace.Potpunu DFM analizu treba uraditi prije dizajna kalupa.

• Druga obrada može biti potrebna nakon livenja kako bi se postigli određeni oblici ili detalji, ona uključuje CNC obradu, bušenje, urezivanje i tako dalje.

• Opcije završne obrade kao što su pjeskarenje ili vibraciono poliranje, eloksiranje, oblaganje ili farbanje također mogu biti potrebne ovisno o vašim potrebama.

CNC obrada za livene dijelove

Rješavanje uobičajenih problema u aluminijskim odljevcima može biti dugotrajan i skup proces, ali je od suštinskog značaja za osiguranje kvaliteta vaših komponenti.Evo nekoliko savjeta o rješavanju uobičajenih problema s aluminijskim odljevcima:

• Poroznost:Pregledajte na svom dijelu ima li rupica ili drugih područja koja bi mogla dovesti do poroznosti.Ako ih pronađete, provjerite temperaturu kalupa, pritisak injektiranja i druge faktore koji su mogli utjecati na punjenje komada.

• Distorzija:Ako nađete izobličenje u dijelovima nakon što su uklonjeni iz kalupa, provjerite da li dizajn kalupa ili vrijeme hlađenja možda uzrokuju ovaj problem.Možda ćete morati da prilagodite ove postavke za buduće serije proizvodnje kako biste smanjili bilo kakvo izobličenje.

• Površinski defekti:Ako naiđete na bilo kakve površinske defekte kao što su mrlje ili rebra, provjerite postoji li neusklađenost između brzine ubrizgavanja i brzine protoka taline, jer to često može uzrokovati ove probleme.Također može biti potrebno prilagoditi parametre livenja kao što su temperatura i brzine hlađenja kako bi se minimizirale površinske nesavršenosti.

Kada se započne novi projekat, potrebni su dijelovi za brzu izradu prototipa za neke vrste testiranja.Postoji mnogo načina za izradu prototipova, uključujući CNC obradu, vakuumsko livenje, 3D štampanje i alate Rapid prototype.

• CNC obradom se mogu izraditi metalni i plastični dijelovi u bilo kojoj količini.

• Vakuumsko livenje je za 5-100 jedinica plastičnih delova korišćenjem silikonskih kalupa

• 3D štampa je za štampanje ABS, PA ili čeličnih delova.Za plastiku, 3D štampani delovi ne podnose visoke temperature.

• Rapid prototip alata je mekani kalup napravljen od mekog čelika kao što je S50C ili aluminijum.Ovo rješenje može proizvesti mnogo više dijelova od vakuumskog livenja.Vrijeme isporuke je kraće od proizvodnog alata, a cijena je također niža.

Materijali koje smo koristili: plastika kao što su PC, PMMA, POM, PP itd.Metal poput čelika, aluminija, mesinga, bakra i tako dalje.

Kako napraviti silikonske dijelove

Da biste napravili silikonski dio, morat ćete koristiti proces brizganja.To uključuje topljenje plastike u mašini za ubrizgavanje i ubrizgavanje u zatvorenu šupljinu, gdje se hladi i stvrdnjava da poprimi željeni oblik.

Ostali procesi koje možete koristiti uključuju presovanje, vakuumsko livenje ili 3D štampanje.Svaka metoda nudi jedinstvene prednosti i nedostatke ovisno o vrsti dijela koji pokušavate stvoriti.

Uz sve metode, postizanje prave temperature i pritiska je ključ za postizanje tačnih dimenzija i poželjnih svojstava materijala.

Aparati od silikonskih dijelova

Postoje mnogi industrijalci koji mogu koristiti silikonske meke dijelove kao što su automobilski, medicinski, elektronski, kućni pribor, kuhinjsko posuđe i mnogi drugi.Za dijelove, obično možete pronaći ove kao što su brtve, brtve, O-prstenovi, filteri zraka, crijeva, komponente za rasvjetu, kućišta za mobitele, poklopci za tipkovnicu, izolacija žica i kablova i mnoge medicinske uređaje.

Metalni dijelovi za štancanje su metalne komponente nastale procesom štancanja metala, proizvodne tehnike koja uključuje probijanje, rezanje ili oblikovanje metalnih limova u željene oblike.

Štancanje metala se koristi za izradu dijelova za širok raspon industrija, uključujući automobilsku i zrakoplovnu industriju.

Također se može koristiti za kreiranje prilagođenih i zamršenih oblika.Prednosti korištenja metalnog štancanja uključuju isplativost, složenost dizajna i fleksibilnost.

SPM je pomogao kupcima u mnogim proizvodima za štancanje metala za njihov projekat „ključ u ruke“, naša efikasna inženjerska usluga može uštedjeti mnogo njihovih troškova i vremena.

Ubode i učvršćenja su alati koji se koriste za pomoć u procesu proizvodnje različitih dijelova i komponenti.

Mašina je specijalizovani alat koji pomaže u vođenju, držanju ili pozicioniranju radnog komada na mestu tokom različitih operacija obrade, kao što su bušenje, glodanje i oblikovanje.

Učvršćenja su uređaji koji su pričvršćeni na mašinu ili radni sto i pomažu u lociranju i osiguranju dijelova dok se na njima radi.

Mogu se dizajnirati po narudžbi za ispunjavanje različitih zadataka kako bi se osigurala tačnost i efikasnost. I držači i elementi mogu biti napravljeni od metala kao što je čelik ili aluminij i neophodni su za proizvodnju preciznih komponenti uz minimalan napor.

SPM izrađuje šablone i pribor za sopstvenu proizvodnju brizganja i takođe pruža uslugu njihove izrade kupcima.

Ako imate zahtjev za ovo, kontaktirajte bilo kada.

ZATRAŽITE ODMAH PONUDU!

-

Injekcioni kalup sa više šupljina za kapice pakovanja...

-

Plastični alati porodični kalup automobilske repne noge...

-

Prodavci CNC glodanja i struganja

-

Proizvođač kalupa za brizganje plastike, livenje pod pritiskom...

-

Usluga brizganja plastike po narudžbi

-

Precizni kalup za brizganje plastike za potrošače ...